工場ラインの金属異物除去にはマグネット!必要な理由とメリット

御社にピッタリの金属異物除去・マグネットをご提案します。

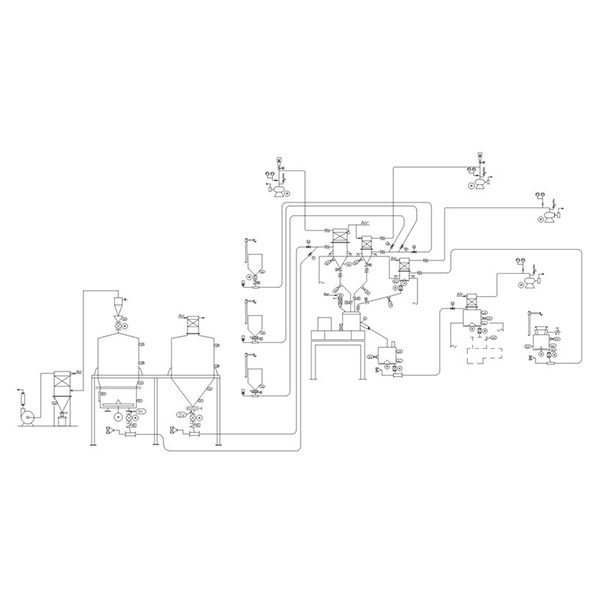

工場ラインにおけるマグネットは、製造中に発生した金属の欠けや金属粉などを取り除き、製品へ混入させないために設置します。

金属異物は、製造機器・設備や部品類の経年劣化や、製造中のトラブルなどで意図せず発生するケースも多く、どれだけ対策しても100%出ないという保証はありません。そのため工場ラインでは、マグネットの設置を始めとする金属異物除去の仕組みの構築が重要となります。

本記事では、工場ラインにおけるマグネットによる金属異物除去の重要性や、金属異物への対策などを解説します。

工場ラインの金属異物除去でマグネットが必要な理由とは?

医薬品や食品などを始め、工場で製造する製品に金属が混入すると、健康被害や製品の不具合につながるリスクがあります。

工場ラインで発生した金属異物を除去するには、工場ラインに取り付けたマグネットによる除去が有効です。

以下では、工場ラインの異物除去でマグネットが必要な理由について解説します。

金属が混入したままで製品を出荷しないため

工場ラインにマグネットを設置し金属を取り除ける仕組みにすることで、製品に金属が混入したまま出荷される確率を低減できます。金属が混入したままで製品を出荷すると、次のトラブルが発生します。

- 医薬品や食品などの人体に入る製品だと、購入者や患者が金属で外傷を負ったり健康被害に発展したりする可能性がある

- 金属混入の事実がメディアやSNSで広まり、企業ブランドや工場の評判が低下する

- 出荷した製品の回収作業と検品作業が発生するので、回収費用、違約金、ケースによっては損害賠償といった経済的な損失につながる

- 製品によっては、金属異物による発熱・発火の危険性がある(リチウムイオン電池など)

なお工場ラインでは、ゴムパッキンの欠け、毛髪、害虫、害獣などの金属以外の異物の混入に対しても注意が必要です。

工場ラインの設備・機器のトラブルを防ぐため

金属混入によるトラブルは、出荷後だけでなく工場ライン上でも発生する可能性があります。

例えば稼働している機器・設備の中に金属が入り込むと、噛み込みが発生して故障したり、軸に傷が付いてしまったりなどのトラブルが発生しやすくなります。さらに噛み込みが傷が原因で機器・設備の金属部分が削れ、新しい金属異物が発生するかもしれません。

工場ラインの金属異物除去でマグネットを使うメリット

工場ラインの金属異物除去でマグネットを使うことには、コストの安さや利便性の面などでさまざまなメリットがあります。ここからは、工場ラインの金属異物除去でマグネットを使うメリットを解説します。

比較的安価で導入しやすい

金属異物除去用のマグネットは、一式あたり数万円~数十万円で購入できます。金属検出機やX線検査装置は1機あたり数十万円~数千万円かかることから、マグネットは比較的安価で導入しやすいのがメリットと言えます。

また、マグネットは金属検出機やX線検査装置と比べるとサイズが小さいので、設置スペースの確保もしやすいのもメリットです。予算が少ない中小企業の工場ラインでも、導入しやすいと言えるでしょう。

確認する製品・原料などの形態に左右されにくい

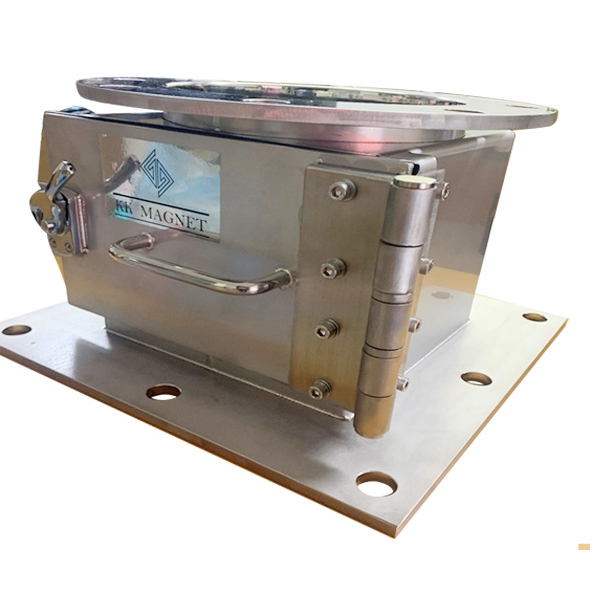

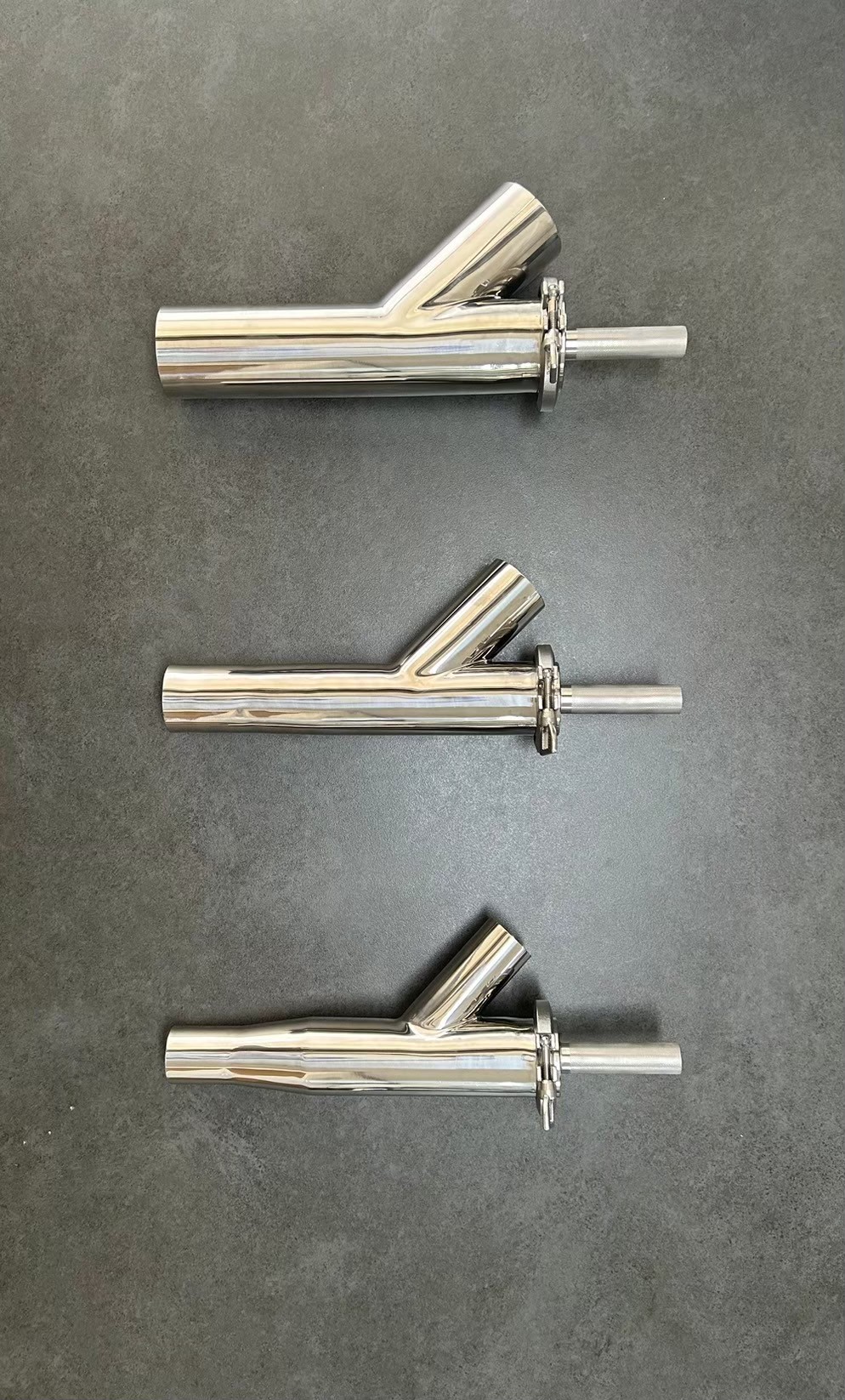

金属異物除去用のマグネットは、原則として流体である製品・原料などが通過する配管内やホッパーなどに設置し、流体内に紛れている金属片・金属粉を吸着・捕捉する仕組みとなっています。

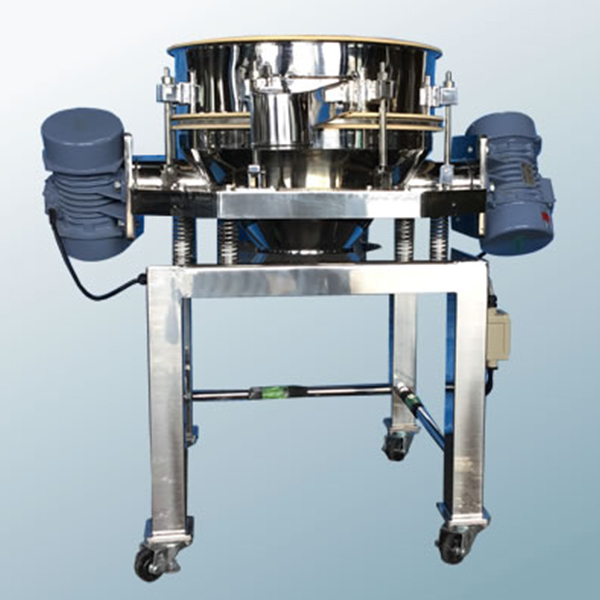

マグネットのメリットは、製品・原料の形態に左右されにくく、どのような工場ラインにも設置しやすい点です。粉体、液体、気体、粘体などの流れをほとんど邪魔することなく、金属を取り除けます。

ただしマグネットを腐食させるもの、サイズの大きい固体、マグネットの表面に傷を付けるもの、耐熱温度以上のものなど、マグネットと相性が悪い流体には使用できません。

サニタリー性に優れている

工場ライン用のマグネットは表面が滑らかで凹凸がなく、清掃・洗浄がしやすい設計になっている商品が多いです。サニタリー性に優れていることから、医薬品や食品工場など、衛生管理が重要な工場ラインで使えるメリットがあります。

金属異物除去用のマグネットを最大限活用する方法

金属異物除去用のマグネットは、何も考えずにただ設置するだけでは効果的に活用できません。正しい設置位置や取り扱い方を学び、寿命・機能面での衰えを抑えるようにするのが、マグネットを最大限活用するコツです。

以下では、具体的な方法を見ていきましょう。

マグネットの特性や設置状況の確認

工場ラインにマグネットを設置するときは、設定予定のマグネットの特性や設置状況をあらかじめ確認しておきましょう。適切な配置がされていないマグネットは劣化が早くなり、金属除去の効果も薄まってきます。

マグネットは衝撃によるキズや温度に弱いと言われているので、衝撃や高温が発生する工場ラインの場合はとくに注意が必要です。

工場ラインへマグネットを設置するときは、以下の点をチェックしておいてください。

- マグネット本体の耐熱温度、耐衝撃性能

- 設置中のマグネットの使用期間

- 設置予定の工場の工程(製造中やCIP中)や、マグネットと接触する流体の最大到達温度や形状

- 工場ライン上で発生が予想される金属粉の多さ

- マグネット本体の前後にある設備・機器の種類

もし細かな粒状の固体がある原料の取り扱いや、金属以外の混入物が発生する可能性がある工場ラインの場合は、マグネットの前にストレーナー設置することで金属異物以外のものを除去したりマグネットを保護したりも有効です。

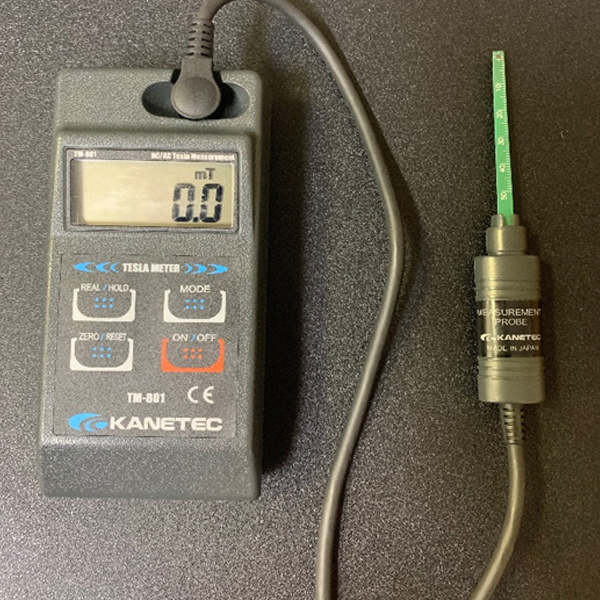

マグネットの磁力測定などの定期メンテナンス

マグネットは原則として永久磁石が使用されていますが、工場ラインで長年使っていると徐々に劣化して磁力が低下します。そのためマグネットは、年に1回の磁力検査といった定期的なメンテナンスが必須です。

工場ラインごとに求めている磁力を維持できていない場合は、新品のマグネットへの交換や、より工場ラインに合うマグネットの選定・導入の検討を行いましょう。

設備・機器・部品などの定期チェック

金属異物除去用のマグネットを設置する際は、マグネット本体だけでなく工場ライン上に存在する設備・機器や、それらに使われている部品などの定期チェックを行いましょう。

例えば設備・機器や部品が著しく劣化していると、経年劣化による金属部分の欠け・剥がれが発生しやすくなります。あまりにも欠落が多くなると、マグネットに付着する金属が多くなり、適切な吸着力の維持や流体の流れの阻害につながる可能性があります。

そうしたトラブルを防ぐためにも、設備・機器・部品の定期チェックによって、金属部分の劣化をいち早く発見して対処することが大切です。金属異物除去はマグネットだけに頼るのではなく、普段の予防によってそもそも金属を工場ライン内へ流さない意識を持ちましょう。

また工場ラインが稼働しているときは、ライン停止時や洗浄時にマグネット本体の点検も欠かさないようにします。付着した細かな金属は定期的に排除しておかなければ、付着した金属片や金属粉が製造中に剥がれて、再混入してしまうリスクがあります。

まとめ

工場ラインで発生する恐れがある金属混入を防ぐには、マグネットを工場ラインに設置するのが効果的です。比較的安価で導入できるうえに、幅広い流体に対応できます。またサニタリー性に優れているため、衛生面が重要な工場ラインでも活用しやすいメリットがあります。

マグネットを活用するときは、マグネット本体や周辺機器の定期点検およびメンテナンスを忘れないようにしましょう。

お電話でのお問合せ

この記事の監修者

KK MAGNET 事務局

KK MAGNET株式会社は、培ってきたハイレベルな施工品質による高磁力磁石・金属異物除去・磁力検査や粉体輸送、省人化等の事業です。

プラントの設備設営に関するトータルな事業に関する高い技術を惜しみなく提供いたします。

施工事例

AREA

対応エリア

全国対応

- 北海道地方

- 北海道

- 東北地方

- 青森県 岩手県 宮城県 秋田県 山形県 福島県

- 関東地方

- 茨城県 栃木県 群馬県 埼玉県 千葉県 東京都 神奈川県

- 中部地方

- 新潟県 富山県 石川県 福井県 山梨県 長野県 岐阜県 静岡県 愛知県

- 近畿地方

- 三重県 滋賀県 京都府 大阪府 兵庫県 奈良県 和歌山県

- 中国地方

- 鳥取県 島根県 岡山県 広島県 山口県

- 四国地方

- 徳島県 香川県 愛媛県 高知県

- 九州・沖縄

- 福岡県 佐賀県 長崎県 熊本県 大分県 宮崎県 鹿児島県 沖縄県