お役立ちコラムCOLUMN

粉体輸送とは?基本原理と仕組みをやさしく解説

粉状の原料や製品は、食品、化学、医薬、建材など、さまざまな産業で日常的に扱われています。しかし、こうした「粉体」は一見扱いやすそうに見えて、実際には液体や個体とは異なる特性を持っており、その輸送には専門的な知識や技術が求められます。

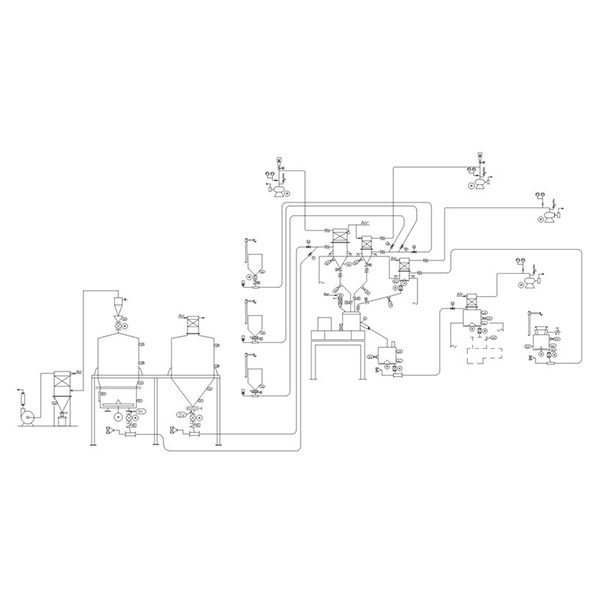

工場内で大量の粉体を効率的に、安全に、そして品質を保ったまま運ぶためには、「粉体輸送」と呼ばれるシステムの理解が不可欠です。

この記事では、粉体輸送の基本原理や仕組み、代表的な輸送方式の種類、安全対策や選定のポイントまでをわかりやすく解説します。初めて粉体輸送を学ぶ方や、設備導入を検討している方にも理解しやすい内容となっています。

目次

粉体とは何か?その特性を理解する

「粉体」とは、固体粒子が多数集まった状態の物質を指します。見た目は流れるように見えることもありますが、液体とは異なり、粒子同士の摩擦や衝突、付着などが発生するため、輸送時には特殊な課題が伴います。

粉体の代表例には、小麦粉、砂糖、セメント、薬品、金属粉などがあります。こうした物質は以下のような特性を持ちます。

- 粒子サイズのばらつき

- 流動性の違い

- 吸湿性や静電気の影響

- 詰まりやすさ、ブリッジ現象の発生

これらの要因により、粉体をスムーズに運ぶためには、「粉体特性に合わせた輸送方式」を選ぶ必要があります。

粉体輸送の基本原理とは?

粉体輸送とは、文字通り粉体をある場所から別の場所へ運ぶことを意味しますが、単純にベルトや箱で運ぶだけではうまくいきません。

粉体輸送の原理は、「空気や圧力、機械的な力を利用して粉体を移動させる」ことにあります。以下のような輸送原理が一般的です。

空気圧を利用した輸送(気力輸送)

空気を使って粉体をパイプ内に流し込む方式で、「気送(きそう)」や「空気輸送」とも呼ばれます。空気圧を加えることで粉体を浮かせ、パイプの中を高速で移動させるのが特徴です。

この方式は以下のような仕組みに分類されます。

| 正圧輸送 | 空気を押し込むことで粉体を前へ送る。 |

|---|---|

| 負圧輸送(真空輸送) | パイプの終点で空気を吸い出すことで粉体を引き寄せる。 |

機械的輸送(コンベヤ方式)

スクリューコンベヤ、バケットエレベーター、チェーンコンベヤなどが代表的です。物理的な力で粉体を運びます。短距離や安定した供給に適しており、構造も比較的シンプルです。

主な粉体輸送方式とその特徴

スクリューコンベヤ

らせん状の軸(スクリュー)を回転させて粉体を移動させる機構です。比較的低コストで導入でき、密閉性も高いため、屋内用途でよく使用されます。ただし、粉体が圧縮されやすいため、詰まりのリスクがあります。

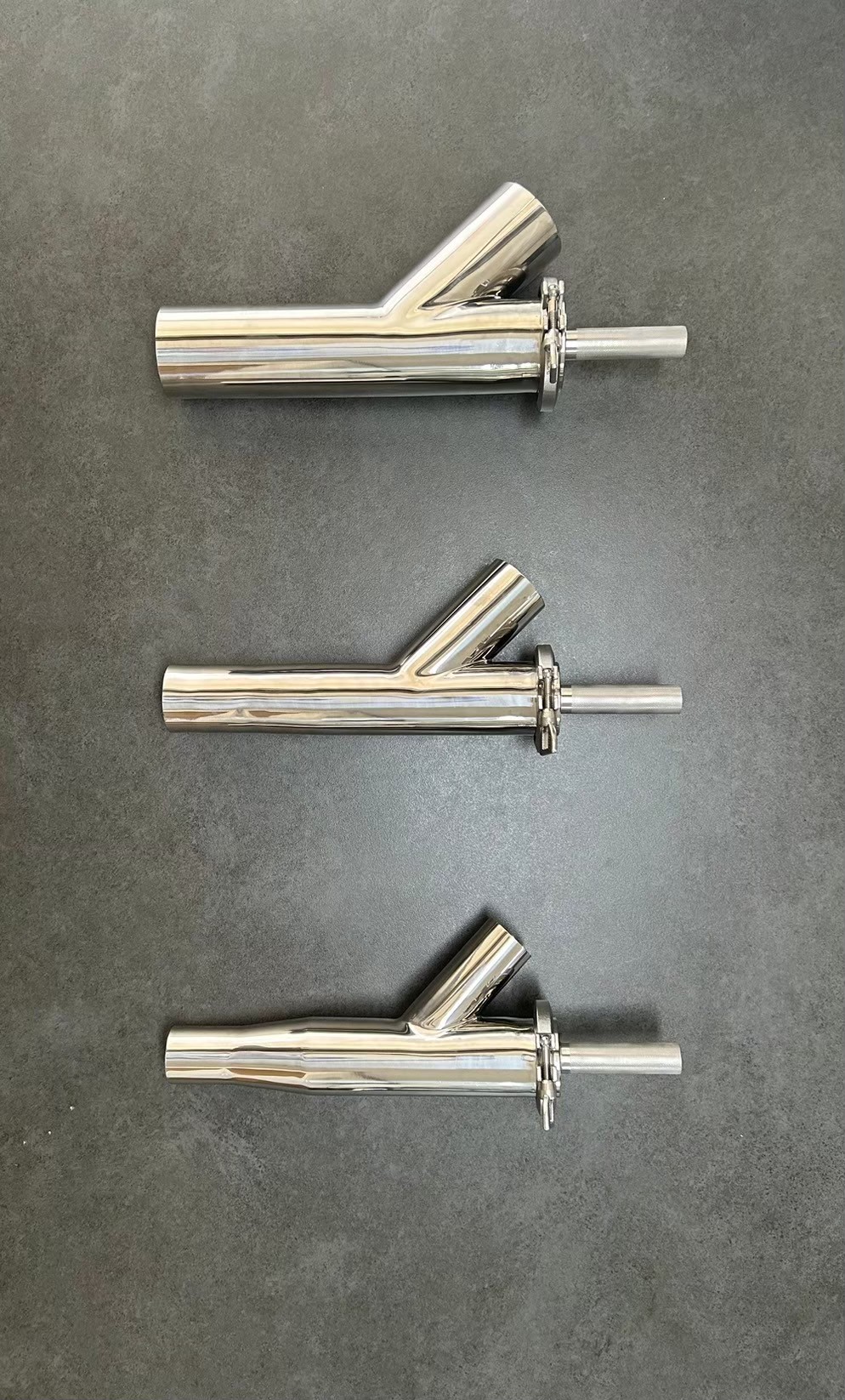

空気輸送(気送式)

前述のとおり、空気の力を使って粉体をパイプ内で流す方式です。長距離搬送や高所搬送にも対応可能で、自動化との相性も良いです。設備費用はやや高めですが、効率面では非常に優れています。

バケットエレベーター

粉体をバケット(容器)に入れて、ベルトやチェーンで垂直方向に持ち上げる方式です。高さ方向の輸送に適しており、穏やかな搬送が求められる粉体にも向いています。

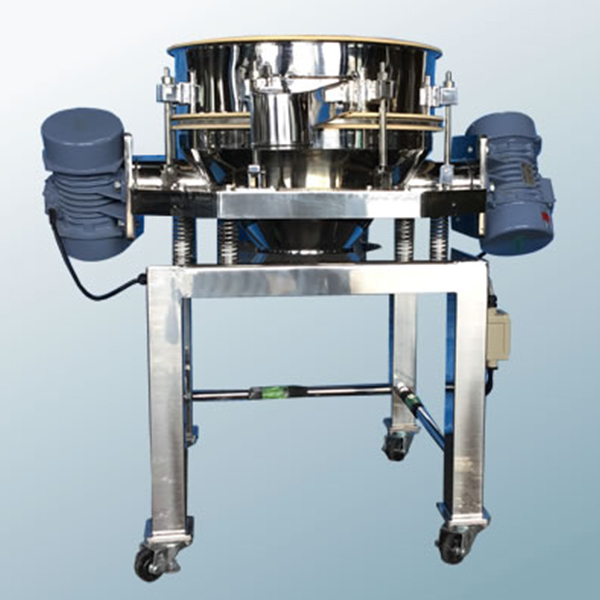

振動フィーダー

微細な振動で粉体を移動させる装置です。正確な定量供給や混合に向いており、粉体供給ラインの最初に設置されることが多いです。

産業別の応用事例と特殊要求

食品業界での応用

食品業界では、小麦粉、砂糖、調味料、粉末状の食品添加物など、様々な粉体材料が使用されています。この分野では、製品の品質保持と衛生管理が最優先事項となります。食品グレードの材料を使用し、清掃が容易な構造とすることが求められます。

また、食品の風味や栄養価を損なわないよう、輸送中の温度管理や酸化防止にも配慮が必要です。真空輸送システムは外部からの汚染を防げるため、食品業界で広く採用されています。

化学・製薬業界での応用

化学・製薬業界では、原料の純度管理とクロスコンタミネーション(交差汚染)の防止が重要な課題です。異なる製品の原料が混入することは、製品品質に致命的な影響を与える可能性があります。

この業界では、配管の完全な清掃が可能なシステム設計が求められます。また、有害な粉体を扱う場合は、作業者の安全と環境保護のために、完全密閉型のシステムが必要となります。

セメント・建材業界での応用

セメント・建材業界では、大量の粉体を長距離にわたって輸送する必要があります。これらの粉体は一般的に摩耗性が高く、システムの耐久性が重要な要求事項となります。

また、粉塵の飛散防止は環境保護の観点から極めて重要です。密閉型の輸送システムと効果的な集塵装置の組み合わせによって、環境への影響を最小限に抑える必要があります。

粉体輸送における課題とその対策

粉体輸送において最も多いトラブルは、「詰まり」や「ブリッジ(粉体がアーチ状に固まって出てこなくなる)」です。また、吸湿によって粉体が固まったり、静電気の影響でパイプ内に付着したりすることもあります。

こうした課題に対処するためには、以下のような対策が必要です。

- 粉体特性に合った輸送方式の選定

- 湿度・温度管理の徹底

- パイプ内の表面加工や内壁の傾斜設計

- 除電対策(静電気除去)

- 定期的なメンテナンスとクリーニング

安全性と環境配慮も重要なポイント

粉体輸送では、粉じんの飛散による爆発事故や作業者の健康被害にも注意が必要です。特に食品や医薬品業界では、衛生管理も非常に重要なポイントとなります。

そのため、輸送システムには以下のような配慮が求められます。

- 密閉構造による粉じん飛散の防止

- HEPAフィルターやダストコレクターの導入

- 自動制御によるライン停止時の粉体逆流防止

- ステンレスなど衛生的な材料の採用

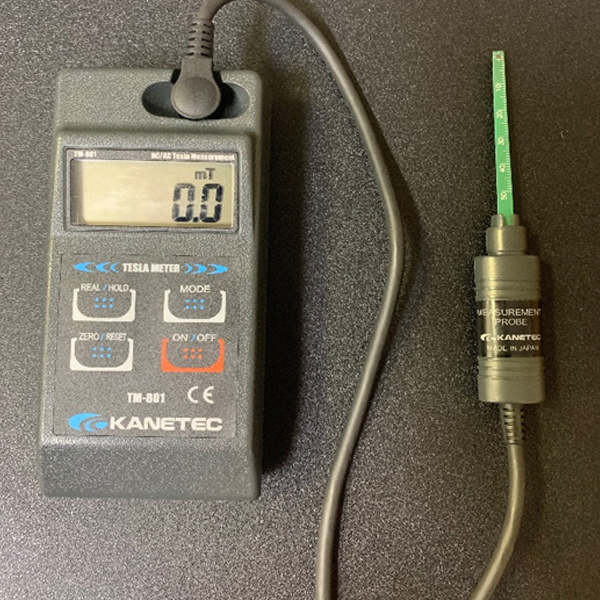

近年では、粉体輸送システムの省エネルギー化やIoT連携など、持続可能性への取り組みも広がっています。センサーによるリアルタイム監視や、トラブル時の自動通報機能など、スマートファクトリー化にも貢献しています。

まとめ

粉体輸送は一見単純な工程のようでありながら、粉体の特性や目的、現場の条件によって選ぶべき方式や機器は大きく異なります。空気圧や機械的な力を用いたさまざまな輸送方式の中から、安全性、効率、コスト、環境への影響を考慮して最適な方法を選ぶことが重要です。

特に近年は、粉体を扱う製造ラインの自動化や環境配慮、安全対策が重視されており、それに対応した粉体輸送技術の進化が続いています。

この記事が、これから粉体輸送について学びたい方、設備の見直しを検討している方の一助となれば幸いです。今後も、より効率的かつ安全な粉体ハンドリングの実現に向けた技術革新に注目していきましょう。

お電話でのお問合せ

この記事の監修者

KK MAGNET 事務局

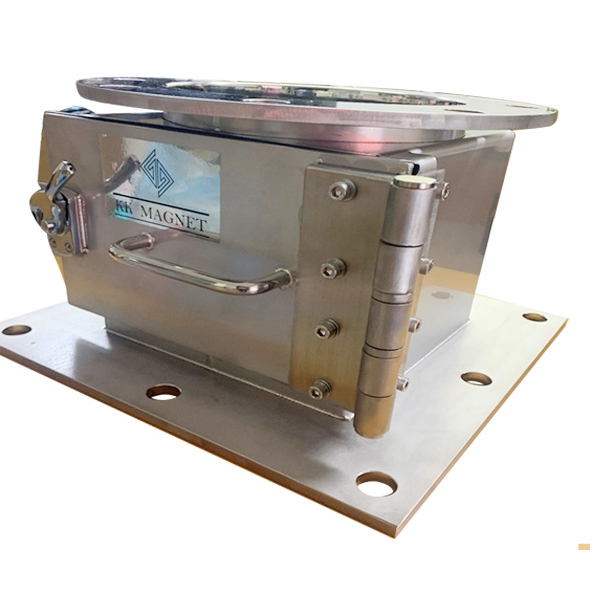

KK MAGNET株式会社は、培ってきたハイレベルな施工品質による高磁力磁石・金属異物除去・磁力検査や粉体輸送、省人化等の事業です。

プラントの設備設営に関するトータルな事業に関する高い技術を惜しみなく提供いたします。

関連記事

施工事例

AREA

対応エリア

全国対応

- 北海道地方

- 北海道

- 東北地方

- 青森県 岩手県 宮城県 秋田県 山形県 福島県

- 関東地方

- 茨城県 栃木県 群馬県 埼玉県 千葉県 東京都 神奈川県

- 中部地方

- 新潟県 富山県 石川県 福井県 山梨県 長野県 岐阜県 静岡県 愛知県

- 近畿地方

- 三重県 滋賀県 京都府 大阪府 兵庫県 奈良県 和歌山県

- 中国地方

- 鳥取県 島根県 岡山県 広島県 山口県

- 四国地方

- 徳島県 香川県 愛媛県 高知県

- 九州・沖縄

- 福岡県 佐賀県 長崎県 熊本県 大分県 宮崎県 鹿児島県 沖縄県