お役立ちコラムCOLUMN

粉体が詰まる?輸送トラブルの原因と対策まとめ

食品、化学、医薬、セラミックス、金属加工など、さまざまな産業で欠かせない「粉体」。その取り扱いの中でも、とくに課題となるのが「粉体輸送時の詰まりトラブル」です。設備が止まる原因の多くは、粉体の搬送中に発生するブリッジ(アーチ状の固まり)やラットホール(中央だけ空洞になって流れなくなる現象)など、特有の詰まりによるものです。

一度詰まると生産ラインが停止し、作業員の手作業による対応が必要になったり、最悪の場合には装置の破損や粉じん爆発などのリスクにもつながりかねません。

本記事では、粉体輸送中に発生する詰まりのメカニズムや主な原因、実際の現場で行われている具体的な対策について、わかりやすく解説します。粉体の取り扱いにお悩みの方や、設備設計・保守に携わる方にとって、役立つ内容をお届けします。

粉体が詰まる原因とは?

粉体の詰まりは、単純に「通路が狭い」「大量に供給された」といった物理的な問題だけでなく、粉体そのものの特性と輸送環境との相互作用によって発生します。ここでは、よくある原因を詳しく見ていきましょう。

1. 粉体の物性に起因する詰まり

粉体は「流体のように流れる個体」として扱われますが、その流れやすさは一様ではありません。以下のような粉体の性質が詰まりに影響します。

| 粒子径が細かすぎる | 微細な粉体は空気中に浮遊しやすく、付着しやすい。 |

|---|---|

| 吸湿性が高い | 湿気を吸って固まりやすくなるため、ブリッジが発生しやすくなる。 |

| 凝集性がある | 粒子同士がくっつきやすいと、パイプ内やホッパー出口で固まる。 |

| 静電気を帯びやすい | 付着や結合の原因となり、詰まりやすくなる。 |

2. 設備の設計不備による詰まり

粉体輸送設備の構造によっても詰まりの発生しやすさは大きく変わります。とくに以下のような設計上の問題は詰まりを誘発します。

| 傾斜が浅いホッパー | 粉体が自重で滑り落ちず、滞留する。 |

|---|---|

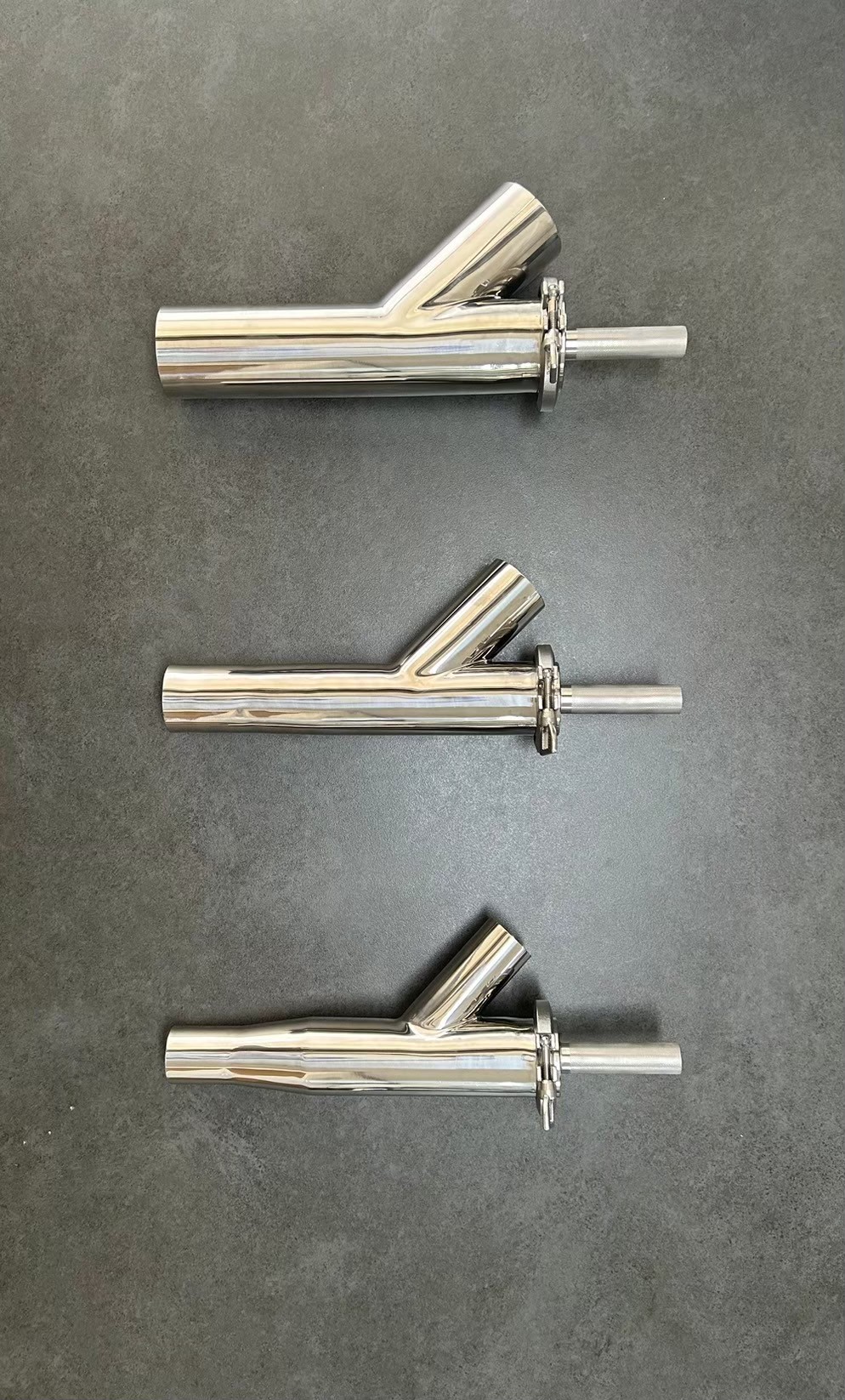

| パイプ径が細い | 空気と粉体の混合比に偏りが生まれ、流れが不安定に。 |

| 死角や段差がある | 粉体がそこに溜まり、固まって詰まりやすくなる。 |

3. 環境条件の変化による詰まり

温度や湿度といった周囲の環境も詰まりに大きく関わります。季節によって吸湿量が変化し、冬場の静電気の増加などによって、同じ粉体でも条件次第で流れが悪くなることがあります。

詰まりやすい現象とそのパターン

粉体輸送における詰まりは、いくつかの典型的なパターンに分類できます。以下に、代表的なものを紹介します。

ブリッジ現象

ホッパーやサイロの出口付近で、粉体がアーチ状に固まって流れが止まる現象です。特に粒子が細かく、凝集性が高い粉体で起きやすくなります。

ラットホール現象

容器の中央部だけが流れて、周囲に粉体が貼り付いて残ってしまう現象です。流動性が低い粉体で起きやすく、定量供給が難しくなります。

パイプ内の付着

静電気や吸湿などにより、粉体がパイプ内壁に張り付くことがあります。その結果、搬送効率が落ちたり、徐々に流路が狭くなって最終的に詰まる原因になります。

粉体の分級

空気輸送中に粒子が分類されてしまい、軽い粒子が浮遊して先に流れ、重い粒子が残って堆積することで流れが不安定になるケースもあります。

輸送方式ごとの詰まりリスク

粉体の輸送方式によっても、詰まりやすさには差があります。それぞれの方式で注意すべきポイントを簡単に解説します。

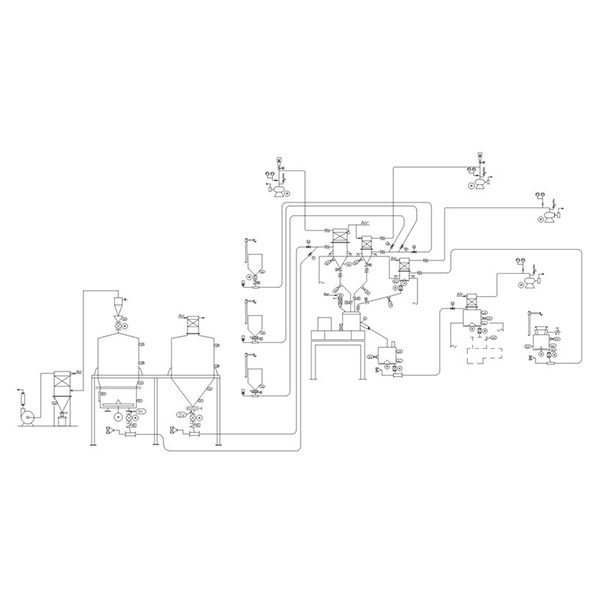

気力輸送(空気輸送)

空気圧を使って粉体をパイプ内で搬送する方式は、高速かつ長距離搬送に向いていますが、搬送スピードが速すぎると摩擦や静電気が発生し、付着や摩耗を招きます。また、搬送中の混合比(空気と粉体の比率)が適正でないと詰まりの原因になります。

スクリューコンベヤ

スクリューの回転で粉体を押し出す機械的搬送方式です。密閉性が高い反面、連続して押し出す構造上、粉体の圧縮や摩擦が強くなりやすく、粒子が潰れたり詰まりやすくなります。

バケットエレベーター

垂直方向の搬送に使われるこの方式では、バケットへの過剰な供給や落下時の衝撃で粉体が堆積しやすくなり、連続運転に支障が出る場合があります。

粉体の詰まりを防ぐための対策

詰まりトラブルは完全に防ぐことは難しいものの、適切な設計や運用によって大きく減らすことが可能です。以下は、現場でよく行われている有効な対策の一例です。

粉体特性の評価と管理

まずは輸送対象となる粉体の特性を正確に把握することが重要です。粒径分布、含水率、圧縮強度、流動角などを評価し、それに合わせた輸送方式を選定します。

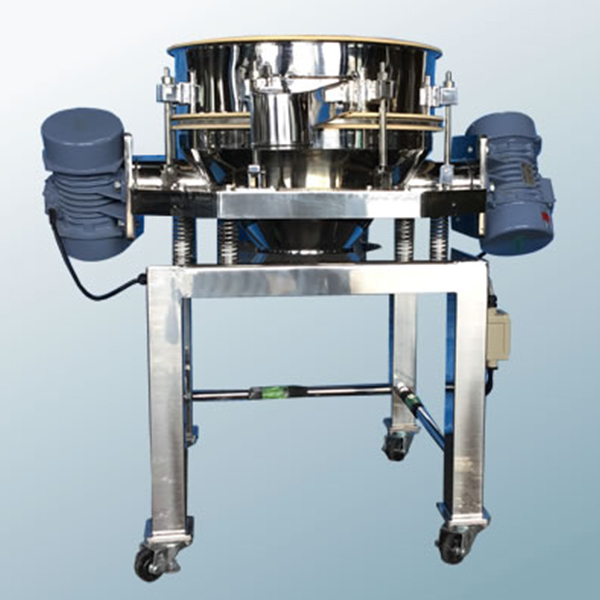

設備構造の見直し

ホッパー角度を急にする、振動機能を付加する、内部をテフロンコートにするなど、粉体の滑りやすさを改善する工夫が効果的です。また、パイプ径や分岐の構造を見直し、粉体の流路をスムーズに保つ設計も大切です。

空気輸送の条件最適化

気力輸送の場合、搬送風量・圧力・搬送速度のバランスが非常に重要です。空気量が多すぎると粉体が分散して付着しやすく、逆に少なすぎると搬送不足で堆積します。シミュレーションや実機テストによって最適な条件を探ることが望ましいです。

除電・湿度対策

冬季は静電気対策として除電ブラシや帯電防止剤の使用、夏季は吸湿防止のための除湿装置の導入など、環境に応じた調整が必要です。

定期メンテナンスと点検

詰まりは蓄積型の問題でもあります。定期的な清掃や設備内部の点検を行うことで、トラブルの予兆を早期に発見できます。詰まりが発生した履歴を記録し、発生しやすいタイミングや条件を分析することも有効です。

まとめ

粉体輸送における詰まりのトラブルは、多くの現場で繰り返し発生する課題です。粉体そのものの特性、設備の構造、搬送条件、環境要因といった複数の要素が絡み合って発生するため、単純な対症療法では解決できないケースも少なくありません。

だからこそ、詰まりが発生したときだけでなく、設計段階から予防的な視点を持つことが重要です。適切な粉体評価、構造設計、運用ルール、定期的な点検といった取り組みを総合的に実施することで、安定した粉体搬送ラインの実現が可能となります。

お電話でのお問合せ

この記事の監修者

KK MAGNET 事務局

KK MAGNET株式会社は、培ってきたハイレベルな施工品質による高磁力磁石・金属異物除去・磁力検査や粉体輸送、省人化等の事業です。

プラントの設備設営に関するトータルな事業に関する高い技術を惜しみなく提供いたします。

関連記事

施工事例

AREA

対応エリア

全国対応

- 北海道地方

- 北海道

- 東北地方

- 青森県 岩手県 宮城県 秋田県 山形県 福島県

- 関東地方

- 茨城県 栃木県 群馬県 埼玉県 千葉県 東京都 神奈川県

- 中部地方

- 新潟県 富山県 石川県 福井県 山梨県 長野県 岐阜県 静岡県 愛知県

- 近畿地方

- 三重県 滋賀県 京都府 大阪府 兵庫県 奈良県 和歌山県

- 中国地方

- 鳥取県 島根県 岡山県 広島県 山口県

- 四国地方

- 徳島県 香川県 愛媛県 高知県

- 九州・沖縄

- 福岡県 佐賀県 長崎県 熊本県 大分県 宮崎県 鹿児島県 沖縄県