お役立ちコラムCOLUMN

異物混入対策の決定版!食品工場で活躍するマグネットセパレータ

食品の製造現場では、「いかにして異物混入を防ぐか」が常に課題となっています。ガラス片やプラスチック片もリスクですが、特に問題視されるのが金属異物です。ライン途中での摩耗や部品破損、さらには原料に含まれて搬入されるケースもあり、完全に人的管理だけで防ぐのは難しいのが現実です。

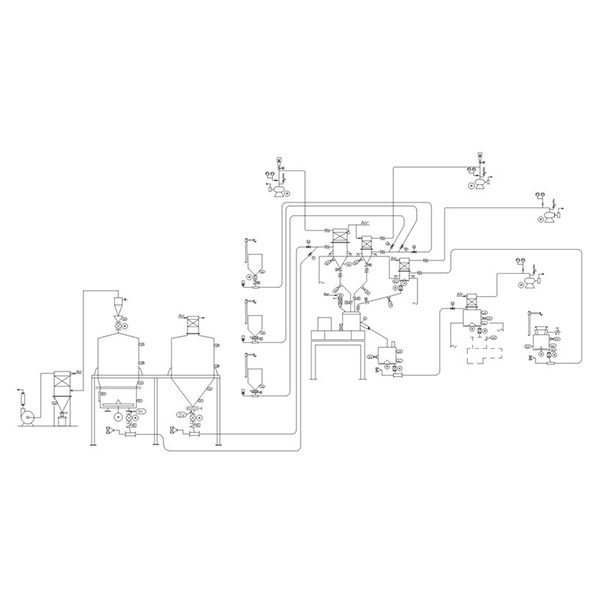

この課題を解決する有効な手段がマグネットセパレータの導入です。磁力を使ってライン中の原料や製品から金属を取り除く仕組みであり、検査工程だけに頼らない「上流工程での異物除去」が可能となります。

本記事では、食品工場におけるマグネットセパレータの役割、導入が進む背景、食品分野でよく利用されるタイプとその選び方、さらに導入によって得られる具体的な効果について詳しく紹介します。

目次

食品工場で金属異物が問題になる理由

食品製造の現場で金属異物が問題視されるのは、単に「目に見える異物だから」ではありません。金属は他の異物に比べて検出がしやすい反面、消費者の安心感を著しく損なうリスクがあるためです。

例えば、鉄粉が混入したパンやナット片が入った冷凍食品が消費者の手に渡れば、健康被害はもちろん、企業にとっては回収・謝罪・信用失墜など多大な損失を招きます。

金属探知機やX線検査装置でも検出は可能ですが、異物が製品に混入する前に除去してしまう仕組みとしてマグネットセパレータが採用されています。

マグネットセパレータの仕組みと特徴

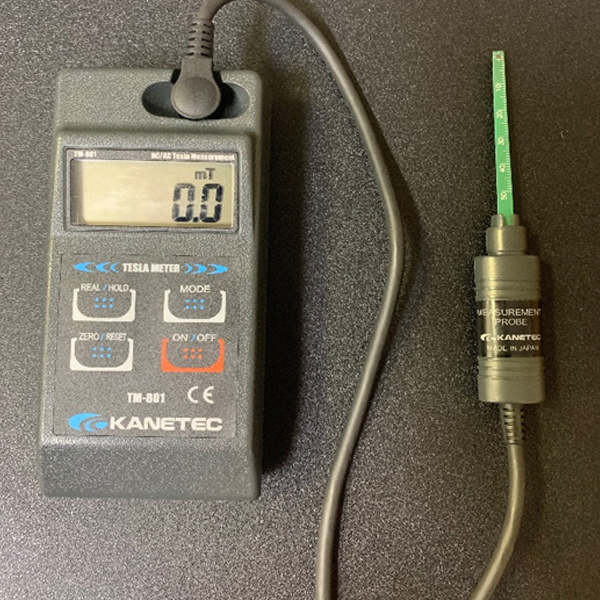

マグネットセパレータは、その名のとおり磁力を利用して金属を吸着する装置です。

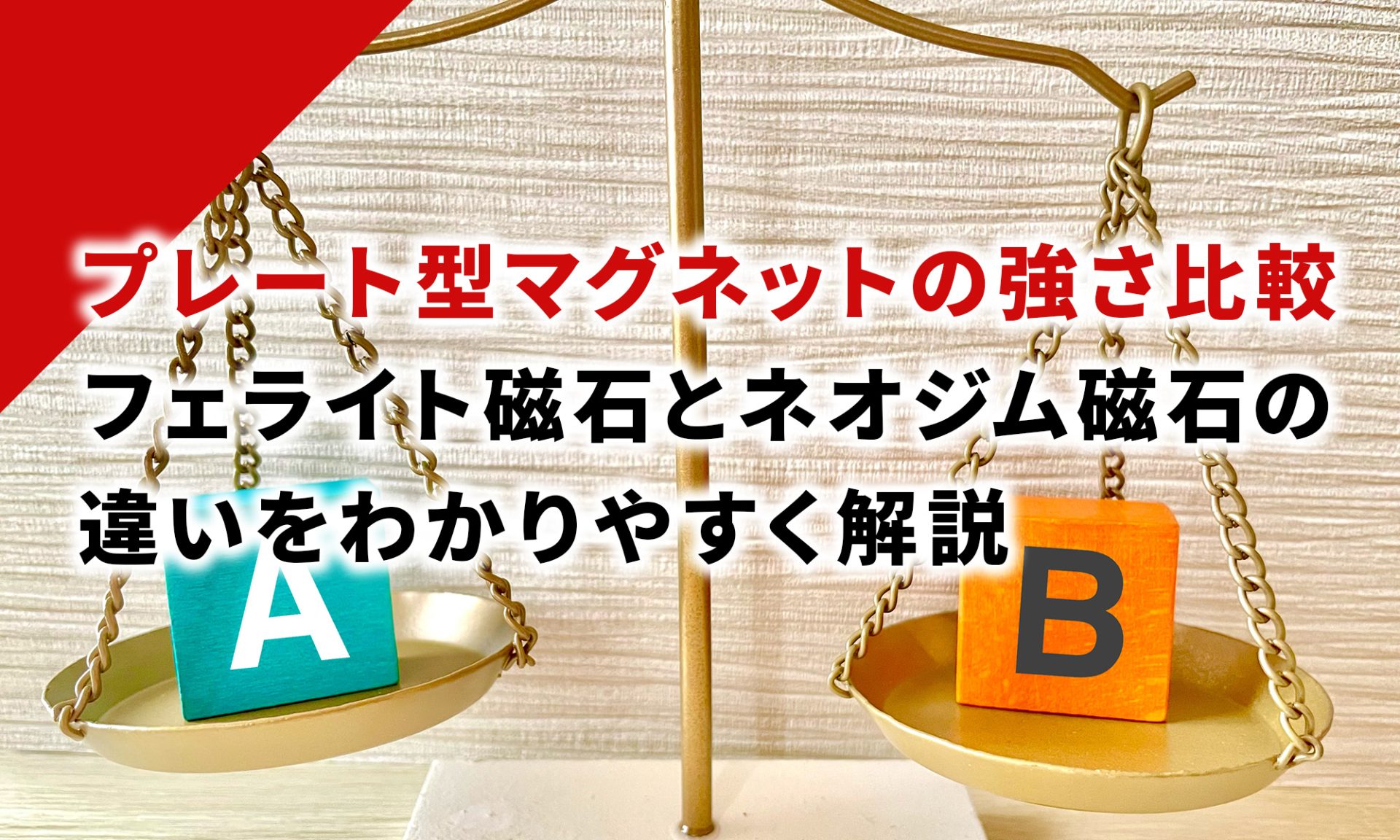

食品業界で採用されるものは多くが強力なネオジム磁石を使用しており、目に見えないレベルの鉄粉まで捕集できるよう設計されています。

- 金属検出機が「検知」なのに対し、マグネットセパレータは「除去」が目的

- 上流工程で異物を吸着するため、検査工程にかかる負担を軽減

- 洗浄や分解が可能な衛生設計の製品が多い

つまり食品工場においては、品質管理の入り口で異物を減らす装置として導入が進んでいるのです。

食品工場でよく使われるマグネットセパレータのタイプ

食品分野で活用されるマグネットセパレータは、原料の状態やラインの構造に合わせて選ばれます。

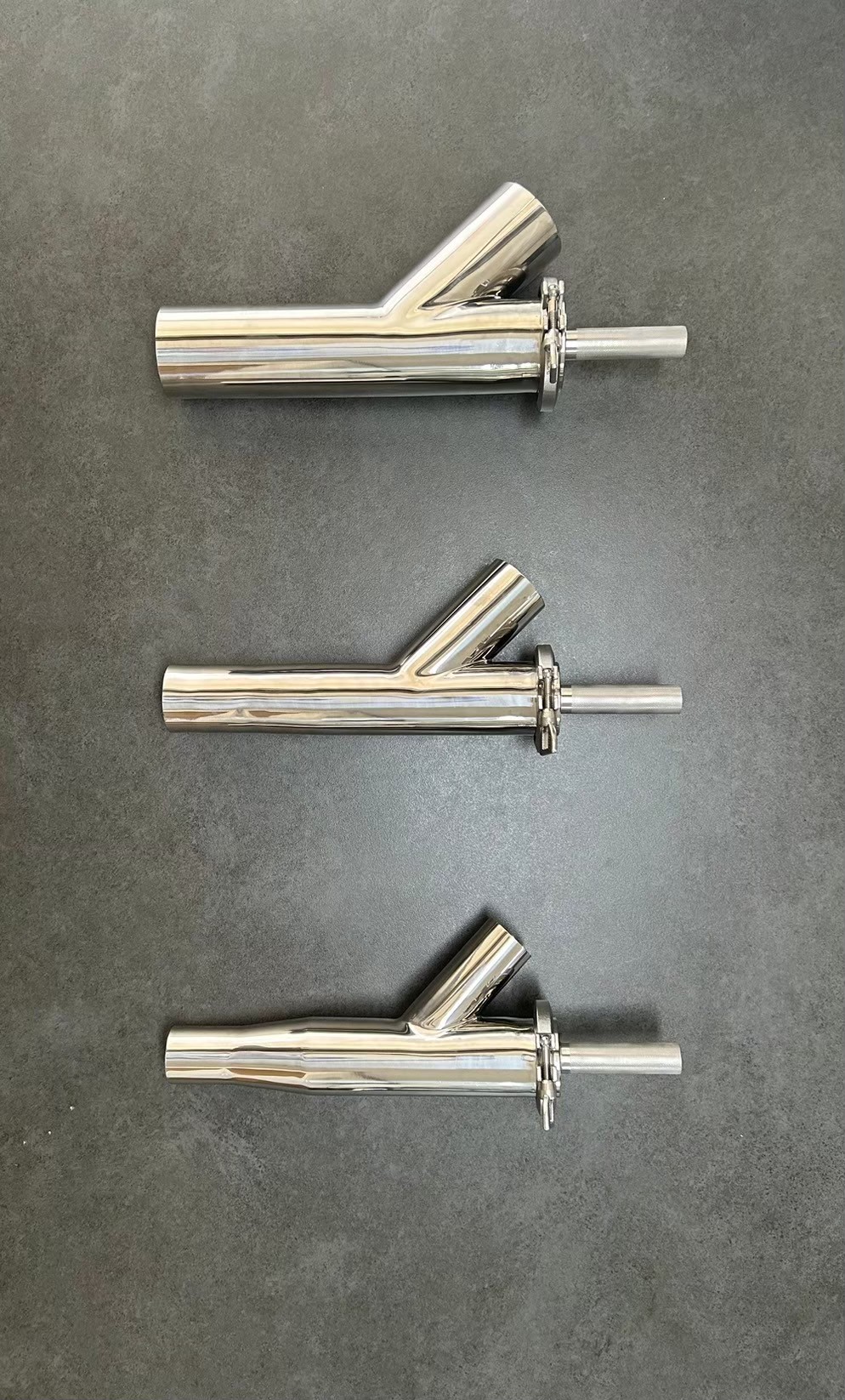

パイプ型(インラインマグネット)

液体やペースト状食品を対象にしたタイプです。配管の中を通るソースや飲料に磁棒を通すことで、目に見えない鉄粉まで捕集できます。

用途例:トマトソース、乳製品、ジュース、調味液

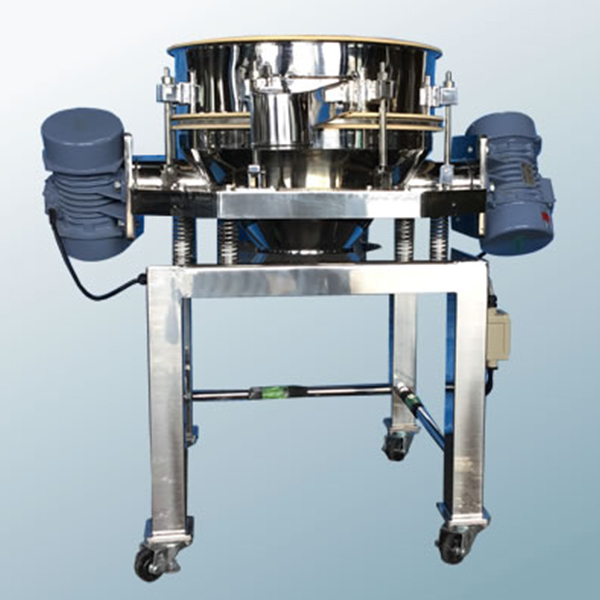

グリッド・トラップ型

粉末や細かい顆粒に対応するタイプ。格子状のマグネットバーを通すことで、粉体中の微細金属を除去します。

用途例:小麦粉、砂糖、コーヒー豆粉砕品、スパイス

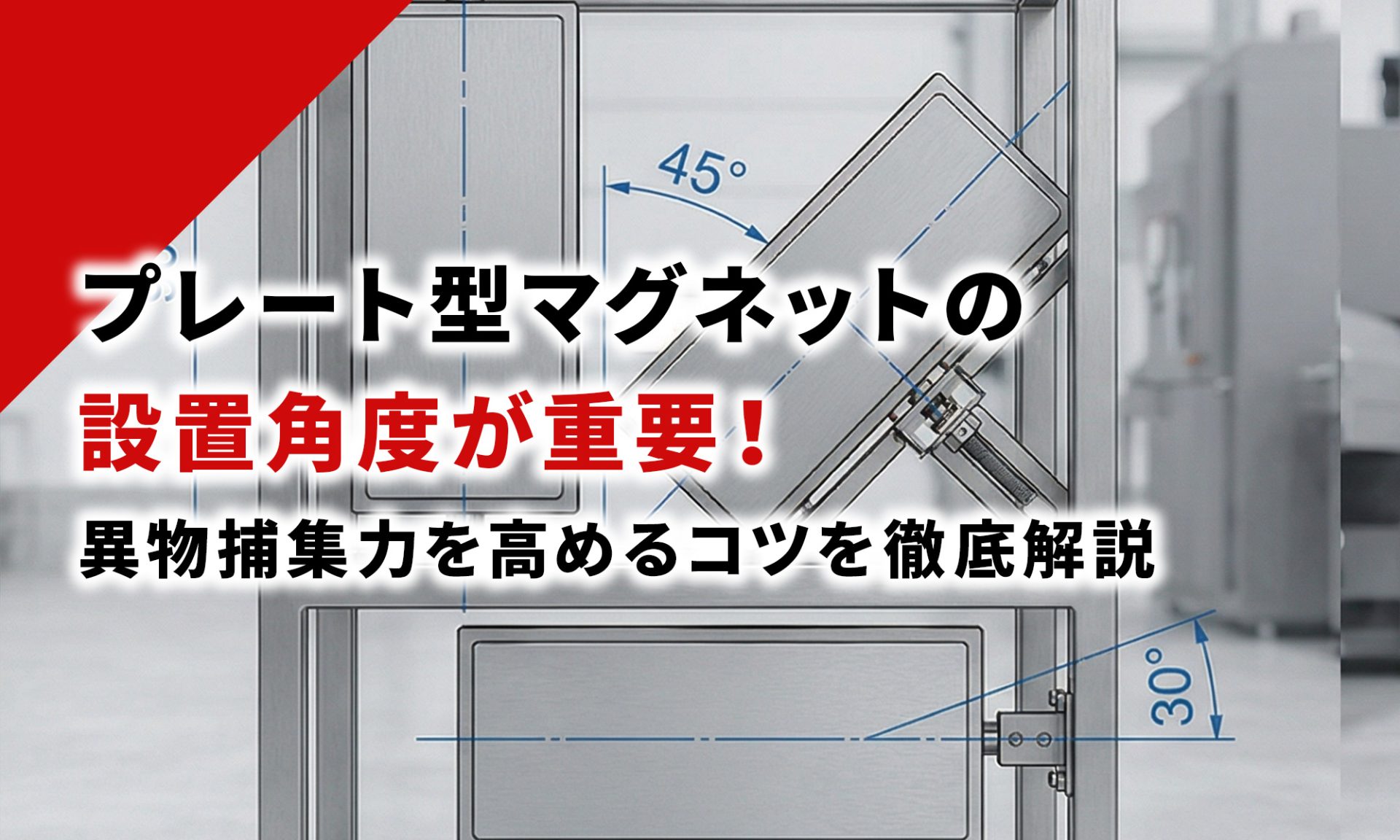

シュート・プレート型

搬送ラインの途中に設置し、原料が落下する際に金属を吸着する板状のマグネット。比較的大きな異物に強いのが特長です。

用途例:穀物搬送ライン、冷凍野菜の選別ライン

食品工場で導入が進む背景

食品工場でマグネットセパレータが広く導入されているのには、明確な背景があります。

HACCP義務化

日本でも2021年からHACCPが原則義務化され、異物混入防止は工程管理上の必須事項となりました。

消費者の意識向上

SNSなどで「異物混入」が拡散されやすくなり、企業リスクが増大しています。

生産効率と安全性の両立

検査工程だけに頼るのではなく、前工程で異物を減らす方が効率的かつ経済的です。

マグネットセパレータ導入のメリット

食品工場での導入は、単なる「異物除去」以上のメリットをもたらします。

- 検査工程の軽減:出荷前の金属検出機でのリジェクト率が下がる

- 設備保護:金属片が機械内部で摩耗・破損を起こすリスクを減少

- ブランド価値の維持:食品事故を防ぎ、信頼を守る

- 人手削減:目視検査に頼る必要が減る

導入事例

| 製パン工場 | 小麦粉搬送ラインにグリッド型を設置 → 鉄粉による黒点不良が激減し、検査工程のリジェクト率が半分以下に。 |

|---|---|

| 飲料工場 | インラインマグネットを導入 → 乳飲料ラインでの金属検出機アラーム回数がゼロに。 |

いずれの事例も、「検査で弾く」のではなく「混入させない仕組み」が成果に直結していることが分かります。

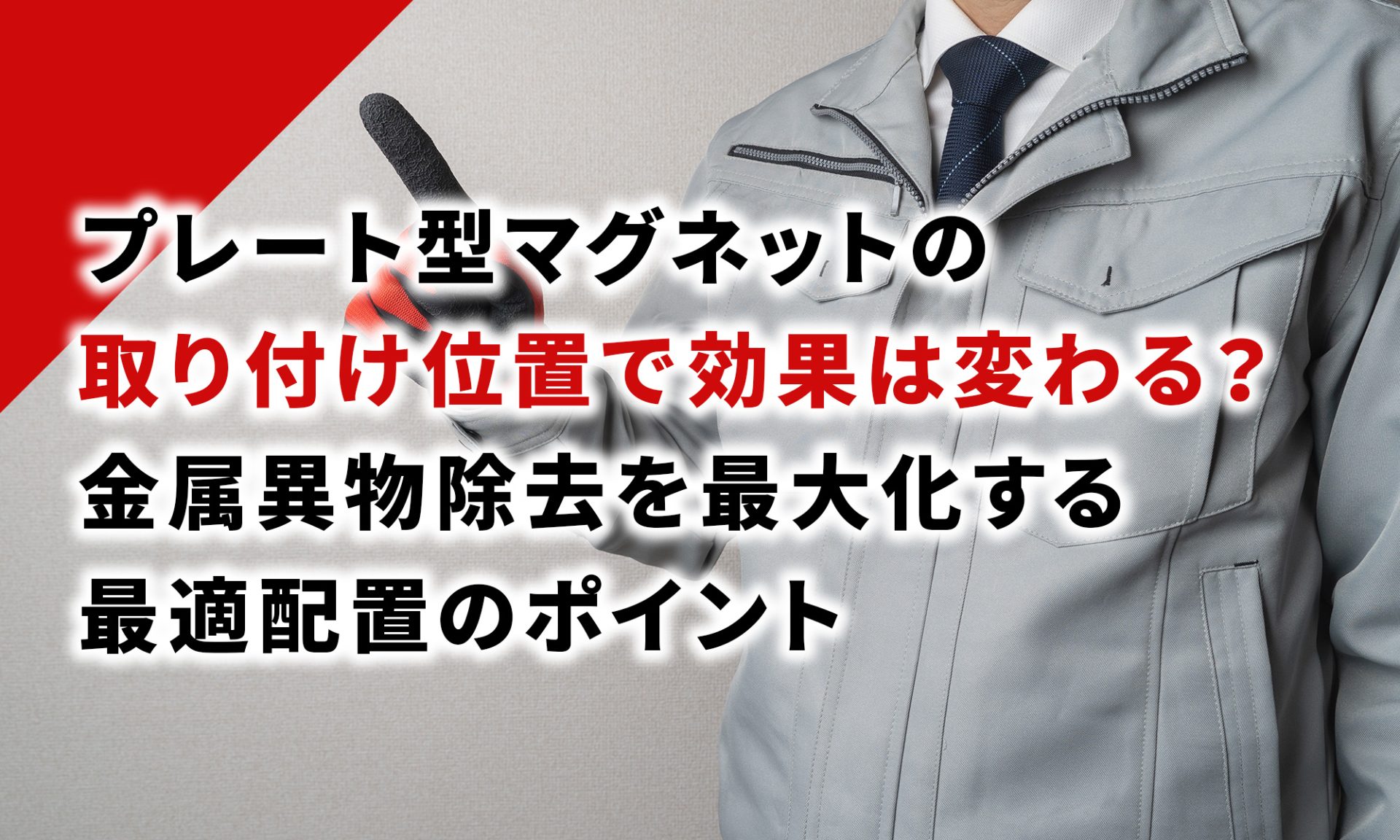

選定のポイント

食品工場でマグネットセパレータを選ぶ際は、以下が重要です。

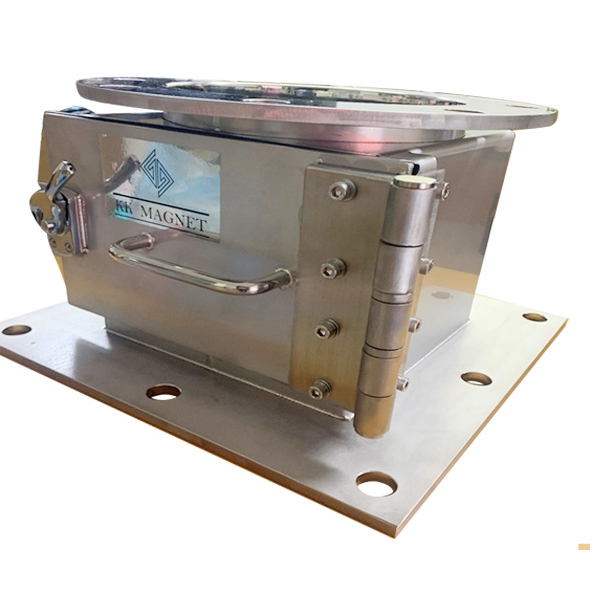

- 食品衛生対応の材質(ステンレス製、溶接部の仕上げ)

- 分解・洗浄が簡単かどうか

- 原料の流れを妨げない設計か

- 異物の大きさや種類に合っているか

まとめ

食品工場において金属異物の混入は、品質とブランドを脅かす深刻なリスクです。その決定的な対策のひとつがマグネットセパレータの導入です。

粉体ならグリッド型、液体ならパイプ型、固形搬送ならプレート型と、原料や工程に合わせた選定が求められます。さらに、衛生設計や清掃のしやすさも重視すべきポイントです。

検査工程だけに依存するのではなく、前工程で異物を取り除く仕組みを構築することが「食品工場の品質保証」の近道になります。マグネットセパレータはその中核を担う存在として、今後さらに重要性を増していくでしょう。

お電話でのお問合せ

この記事の監修者

KK MAGNET 事務局

KK MAGNET株式会社は、培ってきたハイレベルな施工品質による高磁力磁石・金属異物除去・磁力検査や粉体輸送、省人化等の事業です。

プラントの設備設営に関するトータルな事業に関する高い技術を惜しみなく提供いたします。

関連記事

施工事例

AREA

対応エリア

全国対応

- 北海道地方

- 北海道

- 東北地方

- 青森県 岩手県 宮城県 秋田県 山形県 福島県

- 関東地方

- 茨城県 栃木県 群馬県 埼玉県 千葉県 東京都 神奈川県

- 中部地方

- 新潟県 富山県 石川県 福井県 山梨県 長野県 岐阜県 静岡県 愛知県

- 近畿地方

- 三重県 滋賀県 京都府 大阪府 兵庫県 奈良県 和歌山県

- 中国地方

- 鳥取県 島根県 岡山県 広島県 山口県

- 四国地方

- 徳島県 香川県 愛媛県 高知県

- 九州・沖縄

- 福岡県 佐賀県 長崎県 熊本県 大分県 宮崎県 鹿児島県 沖縄県