お役立ちコラムCOLUMN

省人化とは?省力化との違いや進めるメリットなどを解説

省人化(しょうじんか)は、製造業界を始めとするさまざまな業界で取り入れられつつある概念です。省人化をうまく進めれば、工場の人手不足解消や生産性向上を達成できるでしょう。

本記事では省人化の概要や省力化(しょうりょくか)との違い、省人化・省力化を進めるメリット、導入にあたっての注意点を解説します。

省人化とは?定義や事例などを解説

省人化の解説として、省人化の定義や簡単な事例、省力化との違いなどを見ていきましょう。

省人化の定義

省人化とは、実施している業務内容や方法を見直し、「現在の人員より少ない人数で作業できるようにする考え方」です。省人化の簡単な事例は次の通りです。

- 3人で担当していた原料投入作業をロボット化し、必要人員を2人削減した

- 顧客や自社従業員からの問い合わせをチャットボットに対応させ、担当者を1人削減した

- 購買システムを導入し、発注業務、請求業務、在庫管理などを一元化したことで購買担当者を1人削減した

省人化は、製造業界だけでなく物流業界、小売業界などさまざまな業界で取り組まれています。

省力化と省人化の違い

省力化とは、実施している業務内容や方法を見直し「少ない労力で生産性を高めること」を目的にした取り組みです。人員削減ではなく、作業員にかかる負担を減らしたり、労力対効果を向上させたりなどを目指します。

例えば無駄な工程を省く、ツールを使って作業効率を上げるなどが、省力化として挙げられます。

工場で省人化・省力化を進めるメリット

工場で省人化や省力化を進めるメリットは、「人手不足の解消につながること」「生産性の向上が期待できること」「自動化による品質の均一化が目指せること」の3つが挙げられます。

人手不足の解消につながる

作業にかかる人員や労力を削減することで、同じ製造ラインを使った製造でも少ない人数で対応できます。浮いた人員は人手不足の工程に回す、創造性が高い作業を任せるなど、臨機応変に活用可能です。また省人化・省力化を進めれば、新しい人材の採用にかかる人員・コストも削減できます。

生産性の向上が期待できる

省人化・省力化の一環で機械やシステムを導入することで、生産性が向上します。具体的な例は次の通りです。

- 人のように集中力・モチベーションの低下や体調不良がないので、連続的に稼働できる

- ヒューマンエラーを防げる

- 製品品質の安定化・均一化につながり、作業の属人化を防げる

- 浮いた人員を新規事業やメイン事業へ投入し、事業全体の収益向上を目指せる

このように工場の省人化・省力化には、さまざまなメリットが存在します。

工場で省人化・省力化を進める際の注意点

工場で省人化・省力化を進めるデメリットは、機械・システムの導入コストやランニングコストが発生する点です。

導入前には本当に投資対効果が得られるのか、生産性向上が見込めるのかなどをシミュレーションし、「本当に省人化・省力化へ投資すべきか」をしっかりと検討してください。

また、新しい機械・システムの導入の際には、機械に関する専門的な知識や技術を持つ人材が必要です。専門人材の育成・採用や、外部からの招聘などにかかるコストにも注意しましょう。

まとめ|省人化・省力化を実施するには現場分析から始めよう!

工場で省人化・省力化を実施するには、まず現場分析で「どの作業に無駄があるのか」「なぜ問題になっているのか」などを洗い出しましょう。課題がわからなければどの工程をどのように省人化・省力化すればよいのかが定まらず、コストだけが発生する無駄な改善になるリスクがあります。

現場分析で省人化・省力化すべきところが定まったら、課題解決に最適な機械・システムの選定や作業改善などを進めてください。施策実行後も継続的にウォッチし、人手不足解消や生産性向上が達成できているかの効果検証を続けることが大切です。

お電話でのお問合せ

この記事の監修者

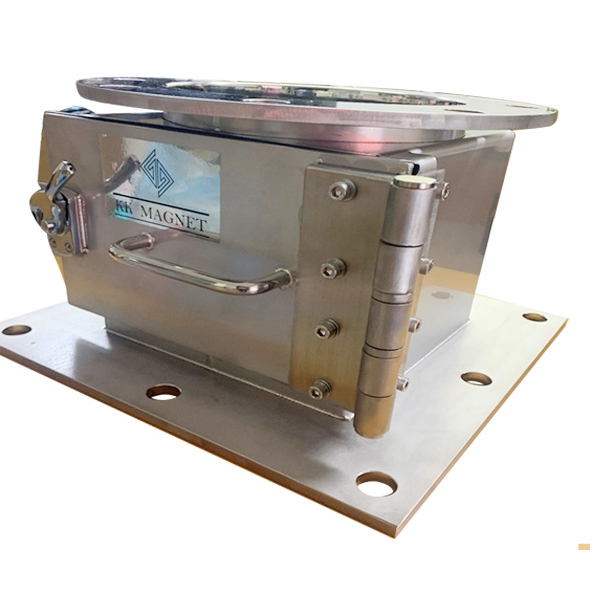

KK MAGNET 事務局

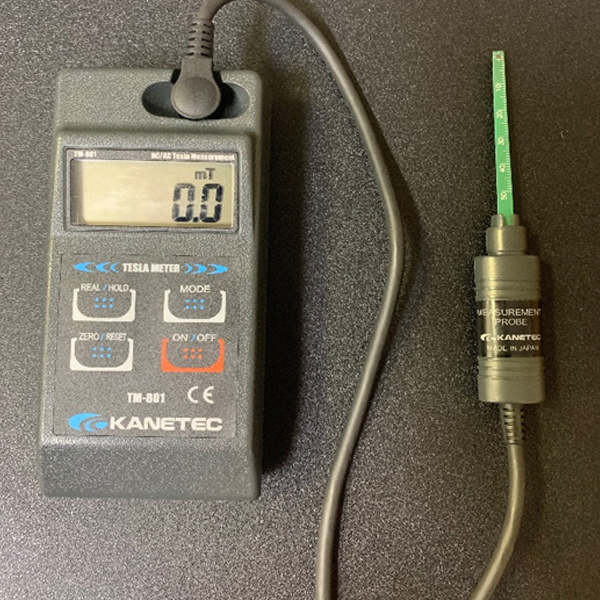

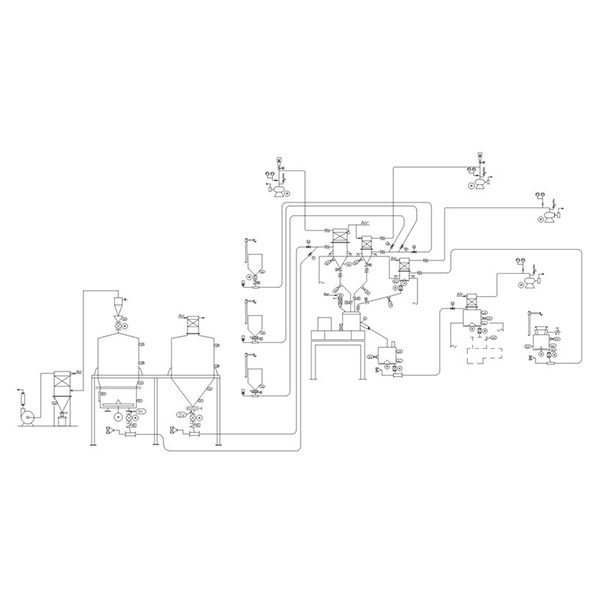

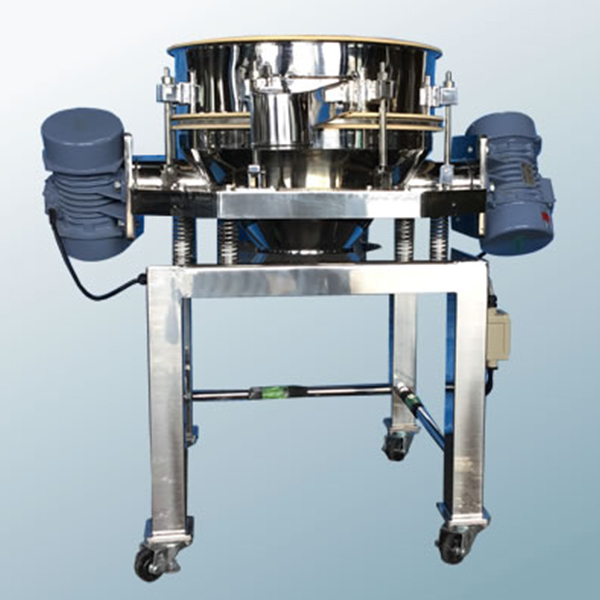

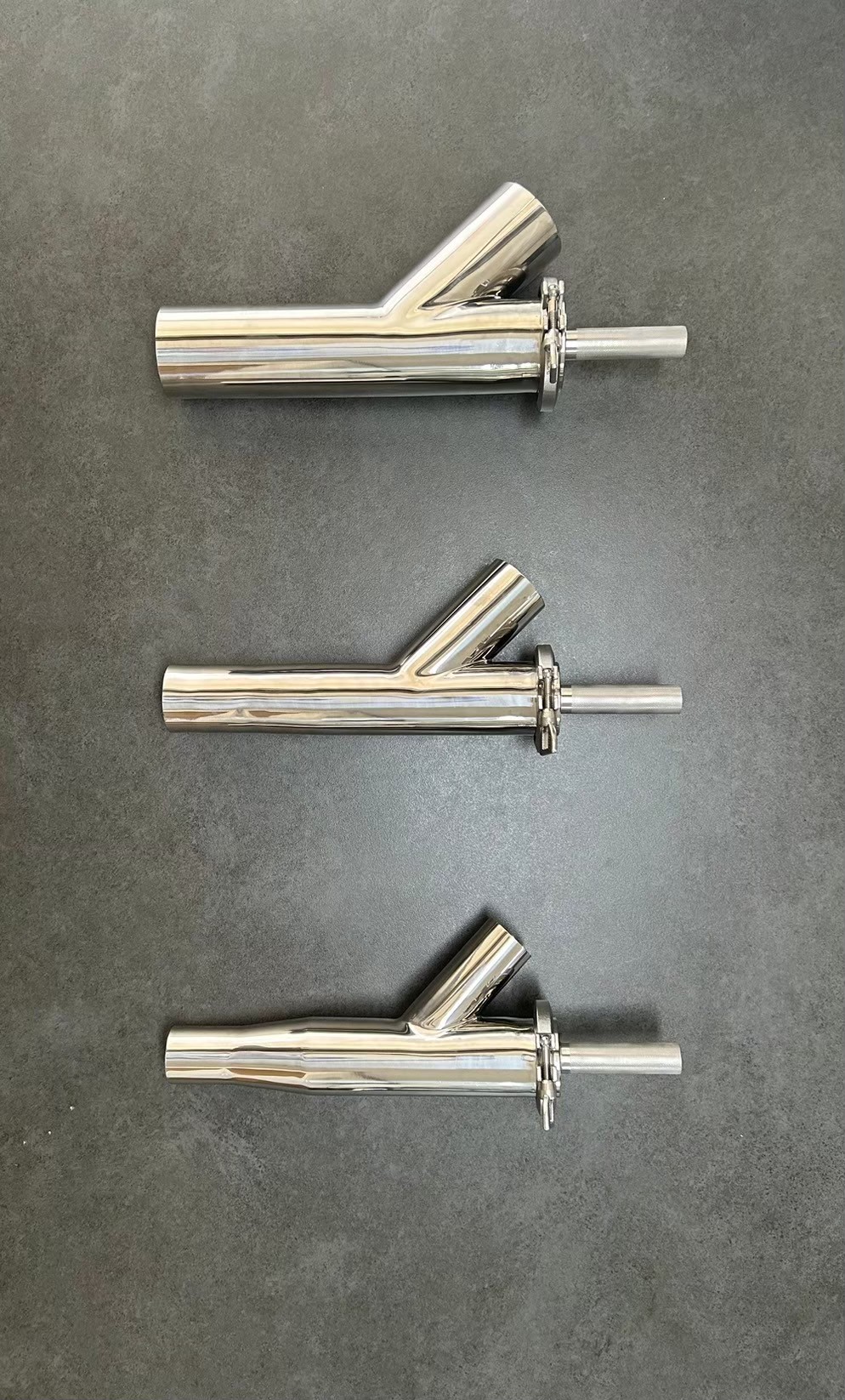

KK MAGNET株式会社は、培ってきたハイレベルな施工品質による高磁力磁石・金属異物除去・磁力検査や粉体輸送、省人化等の事業です。

プラントの設備設営に関するトータルな事業に関する高い技術を惜しみなく提供いたします。

関連記事

施工事例

AREA

対応エリア

全国対応

- 北海道地方

- 北海道

- 東北地方

- 青森県 岩手県 宮城県 秋田県 山形県 福島県

- 関東地方

- 茨城県 栃木県 群馬県 埼玉県 千葉県 東京都 神奈川県

- 中部地方

- 新潟県 富山県 石川県 福井県 山梨県 長野県 岐阜県 静岡県 愛知県

- 近畿地方

- 三重県 滋賀県 京都府 大阪府 兵庫県 奈良県 和歌山県

- 中国地方

- 鳥取県 島根県 岡山県 広島県 山口県

- 四国地方

- 徳島県 香川県 愛媛県 高知県

- 九州・沖縄

- 福岡県 佐賀県 長崎県 熊本県 大分県 宮崎県 鹿児島県 沖縄県