お役立ちコラムCOLUMN

自動車製造業の金属異物除去の重要性とは?測定方法も解説

製造業でさまざまな製品を作る上では、金属を始めとする異物(コンタミ、残渣)が製造ラインや製品へ混入しないよう十分に注意を払う必要があります。

自動車製造業においても、金属異物の混入による自動車の品質の低下や、ブランドイメージの失墜などのリスクがあります。リスクを回避するには、金属異物混入の予防や除去の仕組みの構築が重要です。

本記事では、自動車製造業における金属異物除去の重要性や、金属異物への対策などを解説します。

自動車製造において金属異物除去が重要になる理由

自動車や自動車の部品を製造する際の金属異物除去は、製品の品質やブランドイメージの維持のために重要な意味を持ちます。自動車製造における金属異物除去の重要性についてみていきましょう。

製品の強度や安全性が低下する

製造ラインや製品に金属が混入すると、製品の強度や安全性が低下するリスクがあります。考えられる具体的なリスクは次の通りです。

- エンジン部のピストンリングに金属が付着していると、往復運動時にシリンダーライナーの内壁に傷ができる

- 微粒子の金属粉が製品に付着したままだと、エンジン効率を下げる可能性がある

- リチウムイオンバッテリーの発熱・発火の原因となる

- ノズルやフィルター部分の閉塞の原因となる

- 油圧系統やブレーキブースターなどのバルブ部分の根詰まりにつながる

- 電気制御関係やその他電気部分のショートが発生する

自動車の重要部品の強度や安全性が低下すると、周囲施設の破壊や人命にかかわる大ケガなど、重大な自動車事故が発生する可能性があります。

リコールによるコストが発生する

販売した自動車に金属を始めとする異物混入が原因の異常が見つかれば、リコールが行われます。リコールとは、設計や製作の過程での問題が原因で、保安基準に適合していない、または適合しなくなるおそれがある状態と認められるときに、改善措置(無償修理・交換・返金・回収など)を行う制度です。

リコールになると、リコール情報の公表やリコールのための製品回収、リコールに至った欠陥が発生した原因追求などの措置が必要です。報告の労力や、製品回収・改善措置にかかるコストによる負担が発生します。

大手自動車メーカーでは、装置の部品の破損部がタイヤへ混入してリコールした例や、燃料ポンプ内に異物が混入してリコールした例などが実際に発生しています。

企業ブランドの低下につながる

金属異物が混入したままの製品が市場に出回った情報が出回ると、リコール情報がインターネット上やSNS上で拡散されます。「〇〇自動車でリコールが発生した」と評判が流れ、企業ブランドの低下につながるリスクがあります。

また、異物混入を発生させた工場の評判も落ちることも考えられるでしょう。たとえばメーカーや元請けから部品製造を委託されている工場で異物混入が発生すると、当該工場はメーカーや元請けからの評価が落ち、改善命令や契約打ち切りとなる可能性があります。

自動車部品の金属異物を発見・除去するには

自動車部品に混入する金属異物を発見・除去するには、普段からの管理体制の整備や除去装置の設置などの対策が必要です。自動車部品の金属異物を発見・除去するための対策を解説します。

清浄度管理を徹底する

新技術の導入や顧客からの要求レベルの向上などの影響で、自動車部品に対して高い品質が求められるようになりました。

自動車業界では自動車部品の清浄度測定に関する国際規格「ISO16232」や「VDA19」が設けられています。

VDA19とは、ドイツ自動車工業会が発行した規格です。その後、VDA19を前身として国際規格であるISO16232が発行されました。これらの規格は、自動車のエンジン、ターボチャージャー、トランスミッションなどの重要部品であるパイプ、バルブ、ポンプ、導管、ケーシングなどオイル・水などの流体部品や、リチウムイオン電池、電子・電装部品などに関する清浄度の管理が規定されています。

ISO16232やVDA19を遵守した製造を行うことで、市場での自動車部品の不具合発生率を減らすことが可能です。

また、自動車に搭載する電気・電子システムの機能安全規格である「ISO26232」も存在します。

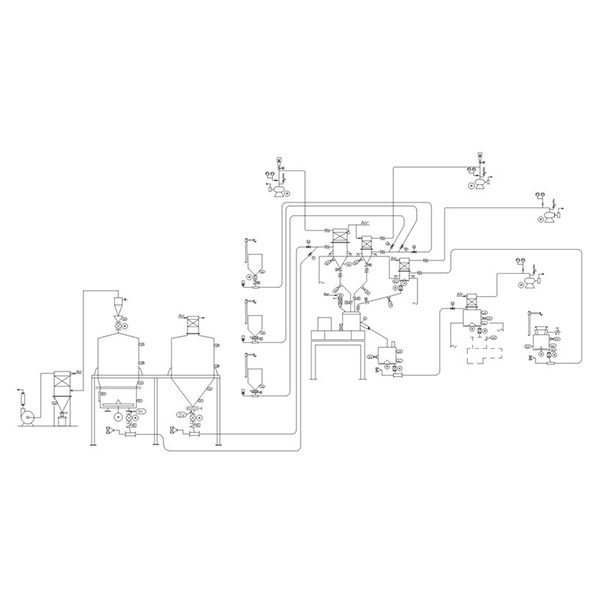

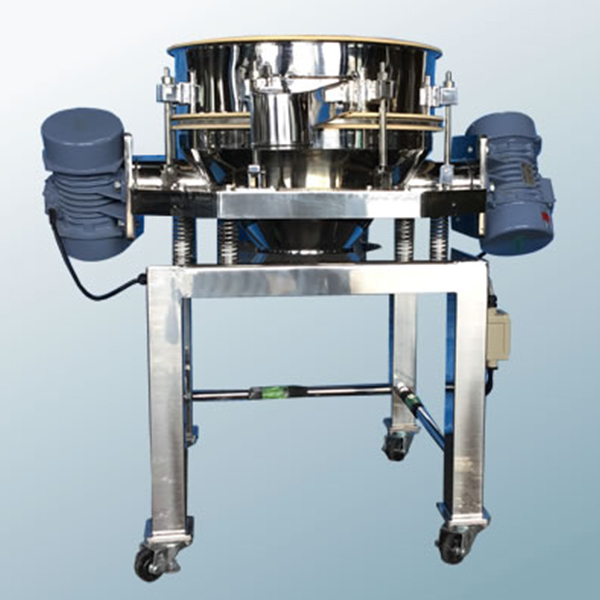

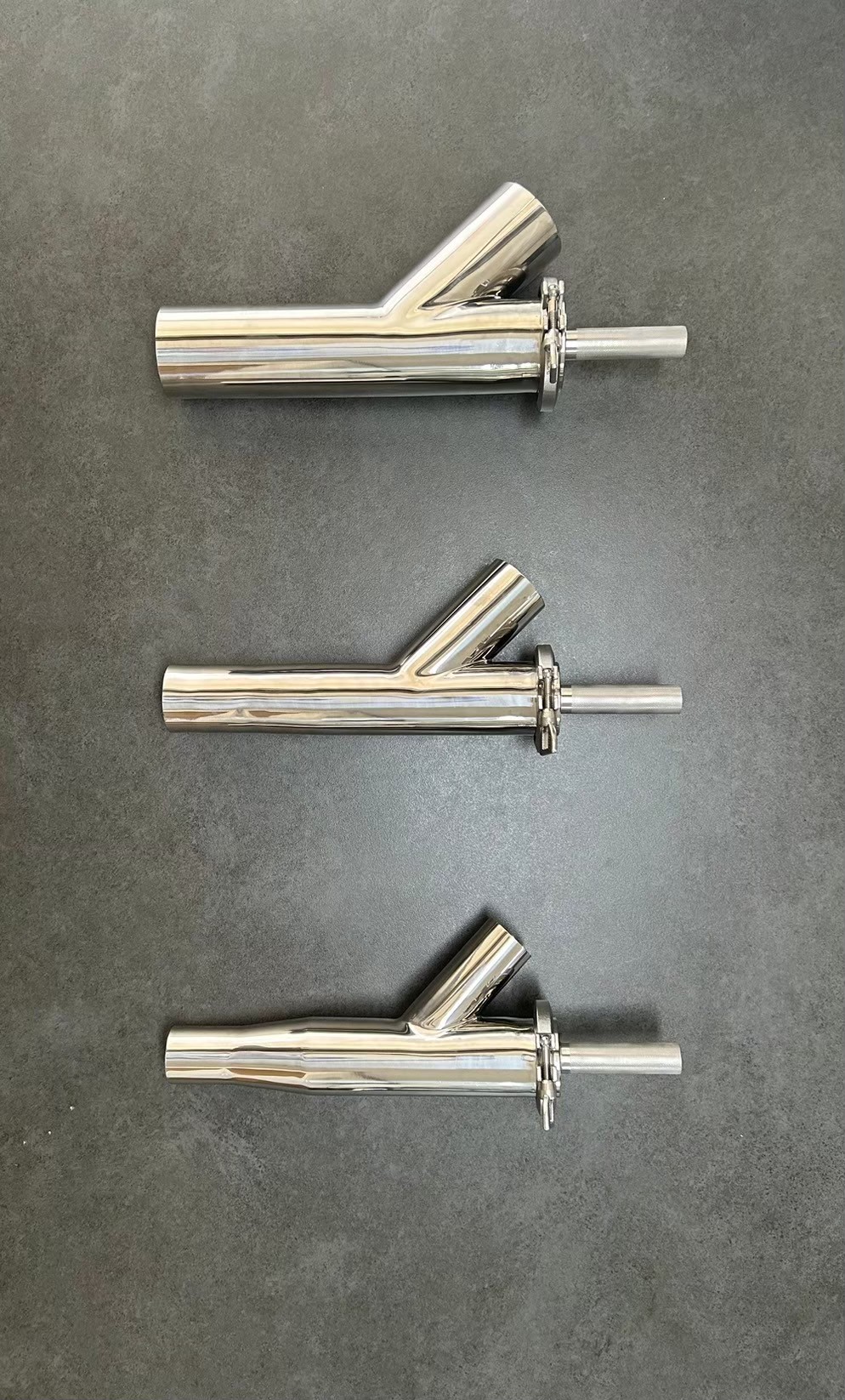

製造ライン中に金属異物除去装置を付ける

定期的な製造ラインのチェックや製造機器のメンテナンスを実施しても、金属異物混入のリスクをゼロにするのは非常に難しいです。製造機器や部品の欠けや洗浄不良など、予期せぬ事態が原因で異物化混入する可能性があります。

金属異物が混入した自動車部品を市場に出回るのを防ぐには、混入した金属異物を除去する装置の設置が効果的です。

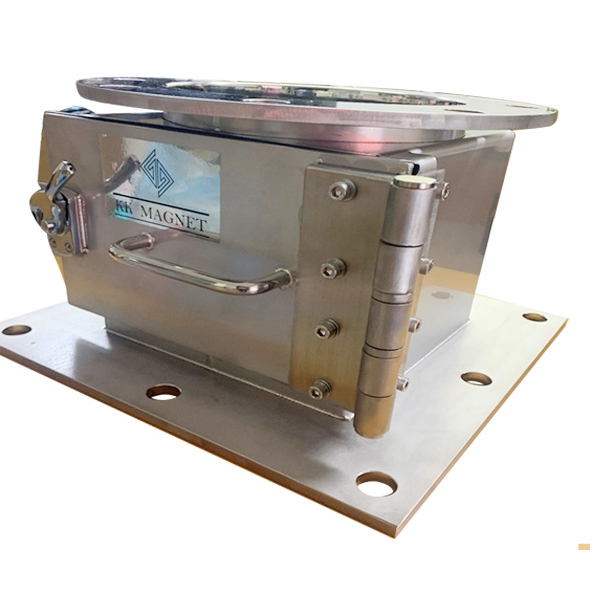

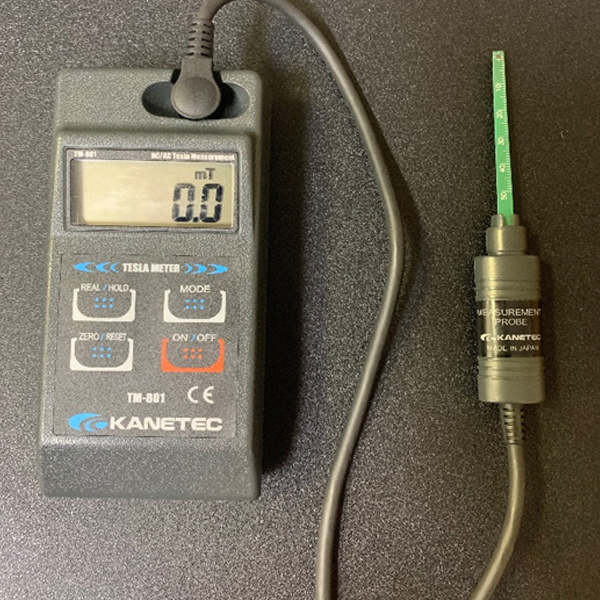

金属異物を除去するなら、細かい金属片・金属粉を吸着させるマグネットフィルターの設置が考えられます。エアブローによる異物の吹き飛ばしなども、金属異物除去の方法の1つです。

除去装置以外には、金属検出機やX線検査装置など金属異物を発見する装置の設置も重要です。

自動車部品の清浄度測定手法

自動車部品の清浄度を測定・解析する手法には、「重量測定」「光学顕微鏡」があります。

ただしいずれの測定方法も、複雑かつ重要な部品で構成されている自動車部品だと、組立後に検査するのは非常に難しいです。そのため、自動車部品を構成するパーツ1つひとつに対して行います。

以下では、それぞれの特徴やメリットを見ていきましょう。

重量測定(重量法)

重量測定(重量法)とは、部品の洗浄やろ過をする前のフィルターと、洗浄やろ過に使った後のフィルターの重さの差異を測定して可否判定を行う方法です。

非常に簡易的な測定方法である反面、金属異物の大きさ、粒度分布、種類、形状、組織などの詳細を調べられないデメリットがあります。製造品質の改善や再発防止の対策としては、少し難しいでしょう。

かつては重量測定による異物測定が主流でしたが、現在ではより詳細な異物情報が得られる他の測定方法を用いるのが一般的です。

光学顕微鏡

光学顕微鏡を使った清浄度測定は、作業員が光学顕微鏡で異物を観察する方法です。重量測定と比較すると、異物に関する詳細な情報が得やすいメリットがあります。詳細な情報が手に入れば、異物混入の原因追求や改善策の立案の際に活用できます。

ただし、光学顕微鏡による確認作業の労力が必要な点がデメリットです。近年では、コンピューターを用いた自動検出・計測処理できるシステムも登場しています。

まとめ|自動車業界においても金属異物除去は重要

自動車業界においても、金属を始めとする異物が製品に混入するリスクが非常に大きいです。異物が混入した自動車部品をそのまま使うと、重大事故やリコールの発生、企業ブランドの失墜など、企業や工場そのものの評判を揺るがす事態に発展しかねません。

異物を除去するには、清浄度管理の徹底、異物除去装置の設置などが効果的です。また、国際規格等に則った正しい測定にて異物を検出・解析し、製造ラインの改善や再発防止などの対策を講じることも重要になります。

人の命に直結しやすい自動車を製造するからこそ、他業界以上に異物混入の防止に意識を向けることが大切になるでしょう。

お電話でのお問合せ

この記事の監修者

KK MAGNET 事務局

KK MAGNET株式会社は、培ってきたハイレベルな施工品質による高磁力磁石・金属異物除去・磁力検査や粉体輸送、省人化等の事業です。

プラントの設備設営に関するトータルな事業に関する高い技術を惜しみなく提供いたします。

関連記事

施工事例

AREA

対応エリア

全国対応

- 北海道地方

- 北海道

- 東北地方

- 青森県 岩手県 宮城県 秋田県 山形県 福島県

- 関東地方

- 茨城県 栃木県 群馬県 埼玉県 千葉県 東京都 神奈川県

- 中部地方

- 新潟県 富山県 石川県 福井県 山梨県 長野県 岐阜県 静岡県 愛知県

- 近畿地方

- 三重県 滋賀県 京都府 大阪府 兵庫県 奈良県 和歌山県

- 中国地方

- 鳥取県 島根県 岡山県 広島県 山口県

- 四国地方

- 徳島県 香川県 愛媛県 高知県

- 九州・沖縄

- 福岡県 佐賀県 長崎県 熊本県 大分県 宮崎県 鹿児島県 沖縄県